2025-10-30 11:36

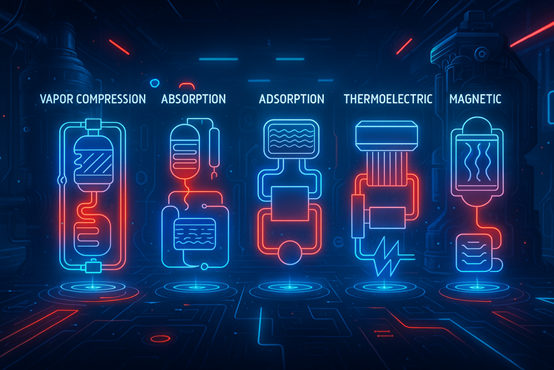

制冷是指从被冷却物体中吸取热量,使其温度下降到所需温度以下并维持在该温度的过程[1]。制冷广泛应用于食品冷藏冷冻、空气调节、超导技术、化工医药等诸多领域,是人类赖以生存发展的基础性技术。

自19世纪中期人工制冷技术诞生以来,制冷方式经历了由压缩式到非压缩式,由单一制冷剂到复合制冷剂,由低效节能到高效环保的发展历程。尤其近年来,在全球节能减排的大背景下,一批新型制冷技术应运而生,如磁制冷、热电制冷、声制冷等,进一步拓展了制冷技术的应用空间[2]。

当前,蒸气压缩式、吸收式、吸附式是三种最主流的制冷方式,约占制冷市场的95%以上[3]。但随着节能环保要求的日益提高,以及制冷设备在航天、军工等特殊领域的渗透,对制冷系统的高效紧凑化、无污染化提出了更高要求,一些新兴的热驱动制冷、固态制冷技术也开始崭露头角。

为系统把握制冷技术的发展脉络,准确理解不同制冷方式的技术特点和应用场景,本文将重点介绍蒸气压缩制冷、吸收式制冷、吸附式制冷、热电制冷、磁制冷、声制冷等六种主流制冷技术,剖析其工作原理、结构组成、运行特点,并结合工程实际,探讨其应用现状和发展趋势,以期为制冷行业从业者提供参考,并为相关领域的技术创新提供思路。

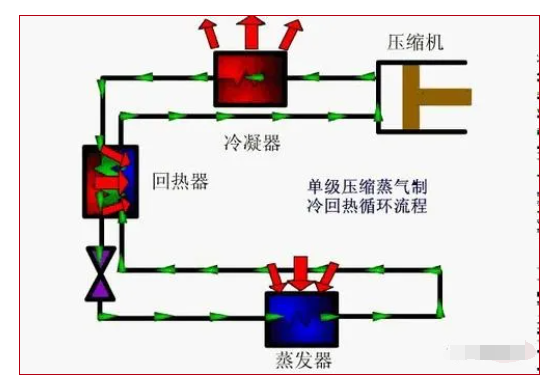

蒸气压缩制冷

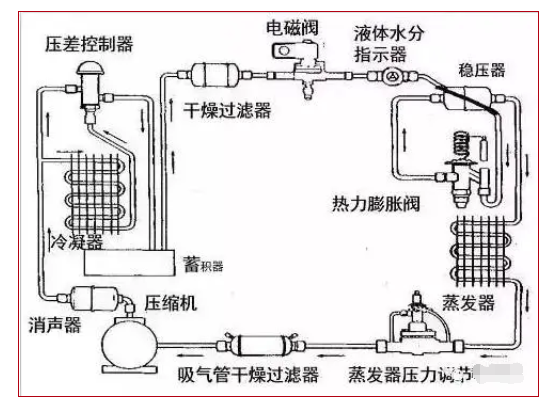

(二)结构组成

1.压缩机

压缩机是蒸气压缩制冷系统的心脏,其作用是将回到压缩机的低温低压制冷剂蒸气压缩成高温高压的蒸气。常用的压缩机类型有活塞式、涡旋式、螺杆式等。其中,活塞式结构简单,价格低廉,广泛用于家用电冰箱、空调等;涡旋式体积小,噪音低,效率高,多用于分体式空调;螺杆式适用于大排量工况,主要用于中央空调、冷库等[5]。

2.冷凝器

冷凝器是制冷剂蒸气冷凝并放热的场所。按冷却方式可分为风冷式、水冷式和蒸发式三种。风冷冷凝器利用空气作为冷却介质,便于安装维护,但换热系数低,体积大;水冷冷凝器采用冷却水,换热效率高,体积小,但需考虑水源和水处理问题;蒸发式冷凝器兼具风冷和水冷的优点,换热系数高达150~200W/(㎡•K),但结构复杂,造价高[6]。

3.节流装置

节流装置是连接冷凝器与蒸发器的纽带,起到降低制冷剂压力、调节制冷剂流量的作用。常见的节流装置有毛细管、热力膨胀阀和电子膨胀阀。毛细管结构简单,价格低廉,但调节性差,易堵塞;热力膨胀阀能根据蒸发器出口过热度自动调节开度,调节性能好,但价格较贵;电子膨胀阀采用电子控制,调节精度高,但成本高,可靠性差[7]。

4.蒸发器

蒸发器是制冷剂吸收热量、实现制冷的关键部件。常用的蒸发器有光管式、翅片管式、板翅式和喷淋式等。光管式传热系数低,霜层易堵塞,逐渐被淘汰;翅片管式换热面积大,传热强化显著,广泛应用于空调机组;板翅式采用多通道平行流道,分布均匀,传热效率高;喷淋式利用液滴与空气直接换热,结构紧凑,但易结垢[8]。

(三)运行特点

1.制冷效率高。

蒸气压缩制冷的理论循环接近卡诺循环,在各类制冷方式中,其效率最高,COP可达2~5,部分高效机型的COP甚至可达7以上[9]。

2.输入功率大。

蒸气压缩制冷需要以压缩机为动力,耗电量大。以家用空调为例,其能效比一般为3.5,意味着产生1kW冷量就要消耗0.3kW电能,在夏季用电高峰时段,电网负荷骤增[10]。

3.工质选择广。

蒸气压缩制冷的工质除了传统的氟利昂,还可采用丙烷、异丁烷等天然工质,近年来CO2、水等新型环保工质也开始得到应用,如跨临界CO2热泵、水蒸气压缩机等,其ODP和GWP均很低,是未来制冷剂的发展方向[11]。

4.适用范围广。

蒸气压缩制冷的应用范围非常广泛,从家用冰箱、空调,到汽车、高铁、飞机,再到建筑、冷链,乃至化工、冶金等工业领域,几乎覆盖了所有的制冷场合。

(四)应用实例

1.家用电冰箱。

由于体积小、结构简单,蒸气压缩制冷是家用电冰箱的首选制冷方式。其中,风冷无霜冰箱采用蒸发器直冷技术,利用强制风冷均匀制冷,避免了蒸发器结霜堵塞,霜层厚度不超过3mm[12]。变频电冰箱采用变频压缩机,可根据箱内温度需求调节转速,在保鲜效果与能耗之间取得平衡,其能效等级可达一级能效的40%以上[13]。

2.空调系统。

蒸气压缩制冷是空调的核心,既可用于家用分体空调,也可用于商用多联机、中央空调等。近年来,变频多联机发展迅速,其采用转速可控的涡旋压缩机,匹配电子膨胀阀精确调节,可实现0.1Hz的频率控制,使输出冷量与房间负荷精准匹配[14]。水冷螺杆式冷水机组采用螺杆压缩机,与板式换热器集成,机组COP高达6.0以上,已广泛应用于大型公共建筑、数据中心等[15]。

3.制冷集装箱。

蒸气压缩制冷是国际冷藏集装箱的主流制冷技术。一般采用箱式冷凝风冷机组,配以下置式蒸发器,利用强制风冷在箱内形成均匀气流,严格控制航运过程中的温度波动,减少碰擦损耗。典型的40尺冷藏集装箱制冷量可达16000W,温度控制精度±0.5℃[16]。

吸收式制冷

工作时,发生器加热溴化锂溶液,使其中的水蒸发成水蒸气,再经冷凝器冷凝成高压冷凝水,然后经节流阀节流为低温低压水,进入蒸发器与制冷水换热蒸发,吸收制冷水的热量,而后进入吸收器与发生器来的高浓度溴化锂溶液发生吸收放热反应,重新生成低浓度溴化锂溶液进入发生器,完成一个循环。

图2 溴化锂吸收式制冷示意图

由于吸收式制冷以热能为驱动力,而非电驱动,因此也称为热驱动制冷。吸收式制冷机的性能系数COP一般为0.7~1.2,虽然低于压缩式制冷,但由于其直接利用废热、余热,避免了"电-热"转换环节,因此在高温热源充沛的场合,仍具有良好的节能效果。

(二)结构组成

1.发生器

发生器是吸收式制冷机的核心部件,其作用是加热溴化锂溶液,使其中的水蒸发出来形成高压水蒸气。发生器多采用管壳式结构,高温热源引入壳程加热换热管内的溴化锂溶液。根据加热方式,可分为直燃式、蒸汽式、烟气式和热水式等[18]。

2.冷凝器

冷凝器用于冷凝发生器产生的水蒸气。大型设备常采用蒸发式冷凝器,中小型设备多采用水冷或风冷式。冷凝器的换热系数直接影响发生器的蒸发温度和效率,提高冷凝器效率可显著提高COP。

3.蒸发器

蒸发器利用低温低压的冷凝水蒸发吸热,是制冷剂直接冷却被冷介质的场所。常用的蒸发器有壳管式、降膜式、喷淋式等,采用高效填料和多级蒸发可提升传热性能。

4.吸收器

吸收器是水蒸气被高浓度溴化锂溶液吸收并放热的场所。吸收放热量越大,发生器所需的加热量就越少。因此,提高吸收器传热效率是提升吸收式制冷机COP的关键。新型吸收器多采用板式结构,配以纳米流体强化传热,显热传递系数可提高30%以上[19]。

5.溶液热交换器

溶液热交换器利用高温浓溶液对低温稀溶液进行预热,既减轻了发生器的加热负荷,又提高了循环工质的温度,避免了吸收器局部结晶,是提高COP的有效措施。板式换热器凭借其紧凑高效的特点,在溶液热交换领域应用广泛。

(三)运行特点

1.热驱动。

吸收式制冷以热能为驱动力,可直接利用工业余热、废热,如烟气、蒸汽等,具有显著的节能效果,但对热源的温度和稳定性要求较高。

2.循环工质环保。

以水作为制冷剂、溴化锂溶液作为吸收剂,均为环保型工质,ODP和GWP几乎为零,对大气臭氧层和温室效应影响很小。

3.噪声低。

吸收式制冷无压缩机等高速旋转设备,其噪声主要来自溶液泵,噪声值一般低于50dB(A),远低于压缩机的噪声水平。

4.运行可靠。

由于无压缩机等精密移动部件,吸收式制冷机组可连续工作,运行稳定可靠,使用寿命可达15年以上。

5.空间占用大。

吸收式制冷机的单位制冷量体积大,是压缩式的2~3倍。且安装时需要预留冷却塔等辅助设备空间,占地面积大。

(四)应用实例

1.余热制冷。

吸收式制冷在工业余热利用领域优势明显。以钢铁行业为例,高炉煤气、转炉煤气温度高达1600℃,采用双效溴化锂制冷机回收,可获得120℃蒸汽驱动制冷,COP可达1.3~1.4,夏季可替代50%以上的电制冷[20]。

2.冷热电三联供。

吸收式制冷与内燃机、燃气轮机等热电联产系统耦合,可实现冷、热、电的梯级利用。机组尾气驱动溴化锂吸收式制冷机制冷,余热制取生活热水,发电机发电,综合能源利用率可达70%以上[21]。

3.太阳能空调。

太阳能热水直接驱动溴化锂吸收式制冷,既利用了可再生能源,又显著削减了空调用电高峰。evacuated tube collector+storage tank+single/double effect chiller的系统形式在夏热冬冷地区应用广泛,供冷季节太阳能替代率可达50%[22]。

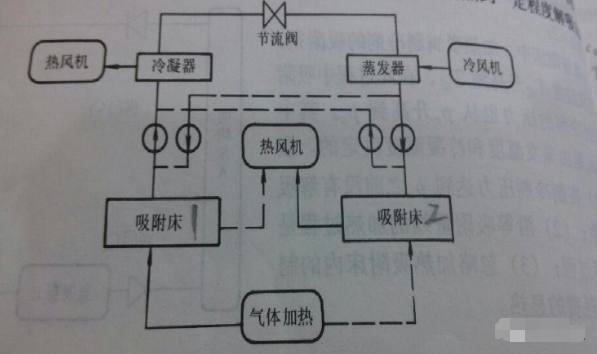

工作时,蒸发器内的低温水蒸气被吸附床吸附并放热,使水蒸气不断蒸发,带走热量进入吸附床;吸附饱和后,对吸附床进行加热再生,使吸附床中的水蒸气解吸附并经冷凝器冷凝成水,再回到蒸发器,完成制冷循环。整个过程中,吸附床在吸附和再生两种状态间交替切换,因此也称为固体吸附间歇式制冷。

吸附式制冷与吸收式制冷的原理相似,也是一种热驱动制冷方式,但以多孔固体作为吸附剂,无化学反应溶液,无需溶液泵,结构更加简单紧凑。常用的吸附工质对有:硅胶-水、分子筛-水、活性炭-甲醇等。

(二)结构组成

1.吸附床

吸附床是安装吸附剂并与制冷剂进行吸附/解吸的换热器。常采用壳管式结构,吸附剂填装在壳程,热水在管程流动加热;也有采用micro-channel adsorber的,通过减小换热通道尺寸,强化传热传质过程。新型吸附床采用金属有机骨架(MOF)等高效吸附材料,比表面积高达7000m2/g,孔隙率达90%,在提高吸附量的同时,显著降低了循环周期[24]。

2.冷凝器

冷凝器冷凝由吸附床解吸附的高温水蒸气。小型机组常采用自然冷却的翅片管式风冷冷凝器,中大型机组则采用闭式或开式蒸发冷凝器,冷凝温度低至30℃以下,有利于提高机组的制冷量。

3.蒸发器

蒸发器利用低温低压环境下水的汽化潜热制取冷量,多采用壳管式。蒸发器内需维持低于周围环境温度的饱和状态,因此对密封性和保温性要求很高,尤其在真空状态下,一旦漏气会迅速恶化制冷效果。

(三)运行特点

1.间歇运行。

吸附床在吸附和再生两种状态下交替运行,因此制冷量输出呈间歇式。采用两组及以上吸附床可实现连续制冷。提高循环频率,缩短吸附时间,可显著提升制冷量。

2.环保节能。

常用吸附工质均为纯天然物质,无污染、无腐蚀、无结垢,制冷剂一般也采用水,真正实现了"零排放"。吸附式制冷的COP约为0.4~0.7,虽不及吸收式,但可直接利用低品位余热(如60℃左右的热水),节能效果显著[25]。

3.启动快。

常温下即可启动运行,一般5~15min内即可投入使用,远快于吸收式机组。且机组可根据负荷变化迅速调节,适应性强。

4.机组体积大。

由于吸附剂的吸附量较低(一般硅胶在5%以下),需要大量吸附剂才能获得所需制冷量,导致机组体积偏大。但采用高效MOF吸附材料,可使单位体积制冷量提升2~3倍[26]。

(四)应用实例

1.汽车空调。

吸附式制冷利用汽车发动机的余热驱动,一方面可替代传统压缩机,减少燃料消耗,另一方面可显著降低发动机舱的散热压力,经测试,车内温度可降低4~5℃,耗油量可降低5%以上[27]。

2.移动冷藏箱。

利用硅胶-水吸附制冷,结合真空绝热板保温,可实现全天候运转。配以太阳能电池供电,可实现全天候制冷,蓄冷量可达5~8kg冰。广泛应用于农产品采后运输保鲜[28]。

3.除湿净化。

吸附式制冷可与空气净化装置集成,一方面利用吸附剂脱除空气中的水分,另一方面利用低温蒸发器冷凝空气中的尘埃、细菌等。已应用于博物馆、美术馆等对空气品质要求严格的场所[29]。

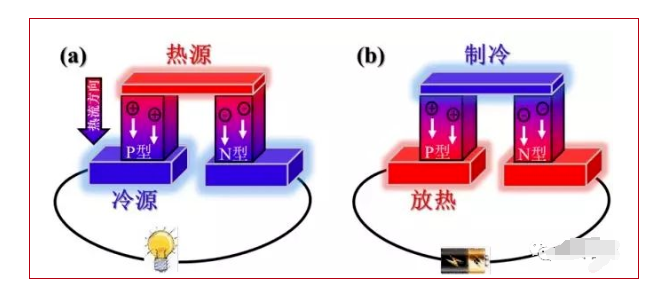

图4 热电制冷原理示意图

(二)结构组成

热电制冷的基本单元是热电偶,由p型和n型半导体构成。工程上将大量热电偶串并联组装在陶瓷基板上,形成热电模块。

目前应用最广泛的是Bi2Te3基热电材料,在室温下性能最优,ZT值可达1.0以上[31]。但由于制备成本高,难以大规模应用。近年来,中温区MgAg基热电材料、常温区有机/无机复合热电材料的研发取得重大突破,热电figure of merit显著提升,有望实现热电制冷的产业化应用[32]。

(三)运行特点

1.无运动部件。

热电制冷无压缩机等运动部件,仅依靠半导体内部载流子运动实现制冷,因此运行可靠,噪声低,寿命长。

2.体积小。

单个热电模块的制冷量较小,但可通过大量模块并联获得大制冷量,且体积重量不会显著增加。单位制冷量体积是压缩式的1/3~1/5。

3.控温精度高。

热电偶施加的电流大小与制冷量近似线性关系,通过控制电流即可精确调节制冷量,可实现±0.1℃的控温精度[33]。

4.效率较低。

目前热电材料的ZT值普遍不高,热电制冷的COP一般在0.6以下,大型设备也只有1.0左右,远低于压缩式[34]。

5.可逆性。

热电偶在制冷和制热两种模式下可逆工作,只需改变直流电方向即可实现冷热转换,无需变更设备,应用灵活。

(四)应用实例

1.便携式冷藏盒。

采用Bi2Te3热电模块,结合高性能蓄电池,可实现48h以上的持续制冷。温控范围-20~10℃,控温精度±1℃。广泛应用于疫苗、生物制品、实验试剂的现场冷藏[35]。

2.恒温晶振。

采用热电制冷模块对石英晶振恒温控制,温度波动小于±0.03℃,频率稳定性可达0.03ppm。广泛应用于通信、航天等领域[36]。

3.汽车座椅。

利用热电模块对座椅进行冷热调节,可使座垫表面温度在18~50℃范围内连续可调,满足不同季节的舒适需求。结合太阳能电池供电,可实现全天候恒温[37]。

磁制冷

(1)绝热磁化:磁性材料在绝热条件下磁化,磁熵减小,温度升高;

(2)等磁场放热:保持磁场强度不变,磁性材料与高温端换热,温度下降;

(3)绝热去磁:磁性材料在绝热条件下去磁,磁熵增加,温度降低;

(4)等磁场吸热:保持磁场强度不变,磁性材料与低温端换热,温度升高。

上述四个过程循环往复,可在材料的冷端持续获得冷量。

(二)结构组成

磁制冷机的关键部件是磁性材料、永磁体(或超导磁体)、驱动和传热系统等。

磁性材料是实现磁-热转换的关键,材料的居里温度与应用环境温度要接近,且磁熵变|△S|要大。目前报道的材料大多为稀土金属及其化合物,如Gd、Gd5Si2Ge2、La(Fe0.88Si0.12)13等。但钕铁硼永磁体的最大磁场强度只有2T左右,限制了磁制冷的温跨[39]。

驱动系统用于实现磁体和磁性材料的相对运动,使材料周期性地置于磁场中。传热系统采用Heat transfer fluid与磁性材料换热,并带走热量,常用水、乙二醇等。

(三)运行特点

1.制冷温区宽。

磁制冷可在-270~770℃温区连续调控,远宽于传统压缩式和吸收式,但目前实际应用仍局限在室温附近。

2.体积小。

由于采用固体磁性材料,无需压缩机等庞大设备,磁制冷机的比冷量可达压缩式的2~3倍[40]。但受磁体强度限制,单台制冷量一般在2kW以下。

3.环保无污染。

磁制冷剂为固态金属及其化合物,无臭氧破坏和温室效应,也无泄漏和废弃处置问题,可实现"零排放"。

4.效率较高。

室温区磁制冷的理论COP可达30以上,远高于卡诺循环。但受材料和磁体性能限制,目前实际COP在2~4之间,与压缩式相当[41]。

5.噪声低。

由于采用直接固固换热,无气体压缩膨胀过程,也无高速运转部件,其噪声主要来自传热流体的流动,噪声水平低于50dB(A)。

(四)应用实例

1.家用冰箱。

美国Astronautics公司研发的磁制冷冰箱,采用Gd作为磁性材料,温跨可达38℃,COP为2.5左右,年耗电量比同等容积的压缩式冰箱节能20%以上,且噪音低于40dB(A)[42]。

2.航天领域。

磁制冷可在零重力和无氧环境下工作,且温区宽、体积小、噪声低,非常适合航天应用。NASA开发的ADR制冷机,采用Gd3Ga5O12作为磁性材料,在0.3T磁场下,50mK时制冷量可达1W[43]。

3.超导领域。

磁制冷可用于获得mK量级的超低温,满足超导量子芯片、低温探测器等的温控需求。装配有5T超导磁体的ADR制冷机,最低无负荷温度可达5mK[44]。

4.医疗领域。

将高温超导磁体与磁制冷集成,可实现对脑部、心脏等器官的局部低温治疗,有助于急性缺血性疾病的防治。动物实验表明,15min内脑温可下降8℃,心肌温度可下降5℃[45]。

(二)结构组成

热声制冷机主要由声源、谐振管、换热器、蓄冷器、膨胀机构成。

声源提供声波动力,一般采用线性压缩机。谐振管为声波传播提供通道,并实现声波放大。换热器与工质换热,带走热量。蓄冷器起到回热和蓄冷作用,提高制冷效率。膨胀机利用膨胀做功,提高温跨和COP。常见的热声制冷机型有斯特林型、Gifford-McMahon型、脉冲管型等[48]。

(三)运行特点

1.绿色环保。

热声制冷的工质一般为氦气,无毒无害,也无污染排放,是真正的"零排放"技术。

2.温区宽。

热声制冷可在液氮温区(-196℃)至常温区连续调控,且冷端温度可低至10K以下,温区宽度远超压缩式和吸收式。

3.无运动部件。

换热器和蓄冷器均为无运动部件,由工质振荡流动实现传热传质,运行可靠,使用寿命长。

4.效率较低。

受声波衰减和换热不可逆损失影响,热声制冷机的COP普遍较低,一般在1.0以下,小型机型COP更低至0.1~0.3[49]。

5.高频噪声。

热声制冷机采用压缩机作为声源,工作频率一般在50~500Hz,属低频噪声,稳态值在70dB以上[50]。但采用消声器可有效降噪。

(四)应用实例

1.红外探测。美国Raytheon公司研制的热声制冷机,采用He-H2混合工质,在80K获得0.8W的制冷量,可实现红外焦平面探测器的长寿命低温制冷[51]。

2.超导滤波。美国Superconductor Technologies公司将热声制冷机用于高温超导滤波器的冷却,在70K获得8W制冷量,可将10kg超导体冷却到80K,实现超导滤波器的连续工作[52]。

3.气体液化。热声制冷机与JT节流回路耦合,可用于天然气液化。在120150K温区提供200500W的预冷量,可使液化效率提高30%以上[53]。

文章来源:制冷空调换热器

特别声明:为响应国家保护知识产权的号召,金诺会展及旗新媒体刊发文字及图片稿件特声明如下:

一、知道文章及图片来源的,我们一定会注明文章及图片的出处或作者,请作者联系小编,我们将按照我司相关稿费标准,及时发放稿费。二、对于图片和稿件未提及出处的,我们转发时未能及时署名的,请原作者或单位联系我们,我们将按照我司相关稿费标准,及时发放稿费。三、对于不同意使用的文章和图片,请原作者或有关单位及时联系我们,我们立即删除,以防侵权。四、2018年以前的文字或者图片,因条件所限,未及时署名的,请作者或者单位联系我们,我们将按照上准发放稿费或及时删除相关稿件或图片。

冷库(保鲜库、冷藏库、速冻冷库、医药冷库、海鲜冷库、茶叶冷库、鲜花冷库、蔬菜冷库、物流冷库、食品冷库、保鲜冷库、双温冷库、酒店冷库、宾馆冷库、食堂冷库、学校冷库、科研冷库)制冷设备(制冷机组、冷凝器、冷风机、蒸发冷、铝排、速冻搁架)

地址:济南市二环东路3966号东环国际广场B座1104室

电话:0531-83532222

传真:0531-83532333